ارتباط بین ساختار و خواص مواد از مطالب علم جدید مواد است. بتن ساختاری غیر همگن و پیچیده دارد. لذا بسیار مشکل است که الگوهای ساختاری مشخصی را برای بتن در نظر گرفته و با توجه به آن بتوان رفتار مصالح را پیشبینی کرد. بهر حال دانستن ساختار و خواص اجزای تشکیل دهنده بتن و ارتباط بین آنها برای کنترل خواص آنها کاملاً مفید خواهد بود. در این بخش سه جزء ساختار بتن یعنی سیمان هیدراته شده، سنگدانه و ناحیه بین خمیر و سنگدانه توضیح داده میشوند. در این بخش، همچنین در مورد ارتباط بین خواص و ساختار از نقطه نظر انتخاب مشخصات بتن نظیر مقاومت، پایداری ابعادی و دوام بحث شده است.

تعاریف

ساختار به نوع، مقدار، اندازه، شکل و پخش فازهای موجود در یک جامد گفته میشود. اجزای درشت در ساختار یک ماده معمولاً قابل رویت میباشند در حالی که اجزای ریز را باید با کمک میکروسکوپ مشاهده نمود. عبارت کلان ساختار عموماً به اجزای بزرگتری که با چشم معمولی قابل رؤیت هستند اطلاق میشود. محدوده دید انسان با چشم غیر مسلح در حدود 0.2میلیمتر (200 میکرون) میباشد، عبارت ریزساختار برای رؤیت قسمتهای بزرگ شده ماده با میکروسکوپ بکار میرود. قابلیت بزرگنمایی میکروسکوپهای نوری تا 100000 برابر میرسد در حالی که با کاربرد میکروسکوپ¬های الکترونی امکان مطالعه ساختار تا چند دهم میکرون نیز فراهم شده است.

اهمیت و پیچیدگیها

پیشرفت در علم مواد ابتداً بر این اصل استوار شده است که خواص مواد ناشی از ساختار داخلی آنها است. به عبارت دیگر خواص مواد با ایجاد تغییرات مناسب در ساختار آنها قابل اصلاح میباشد. بتن اگر چه پر مصرفترین مصالح ساختمانی است لیکن ساختاری غیر همگن و پیچیده دارد. ارتباط بین خواص و ساختار بتن هنوز به درستی روشن نیست به هر حال دانستن پارهای از اجزا ساختاری بتن قبل از بحث بر روی عوامل موثر در خواص مهندسی مهم بتن نظیر مقاومت، کشسانی (الاستیسیته)، انقباض، خزش و ترک و دوام امری لازم و با اهمیت است.

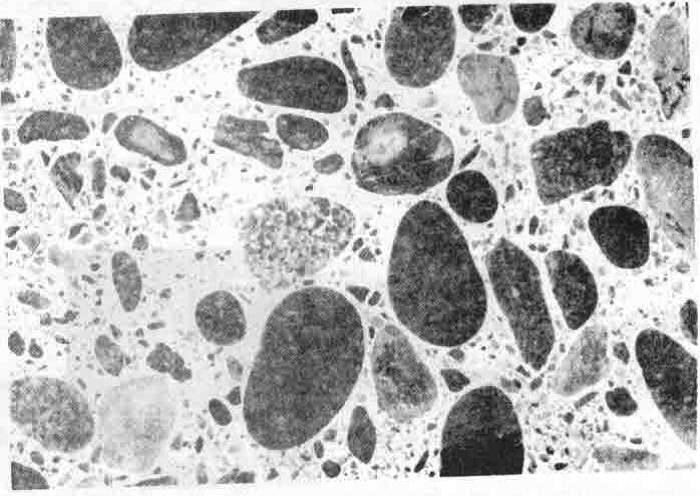

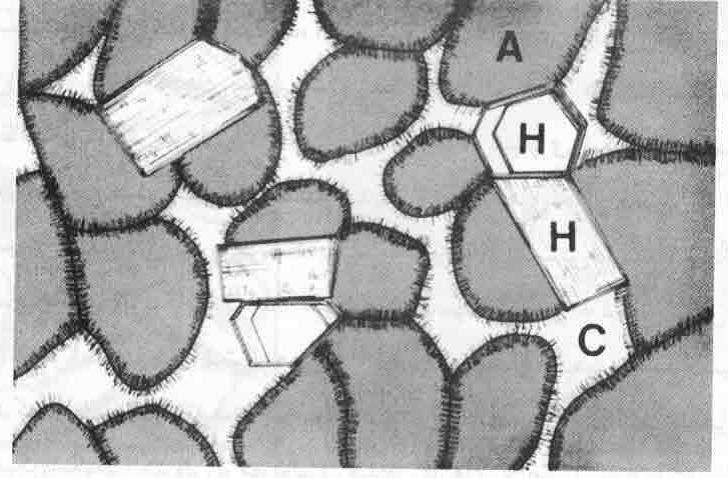

با بررسی مقطع یک بتن سخت شده دو فاز به آسانی قابل تشخیص است. فاز سنگدانه با اندازه و شکل¬های متفاوت، و فاز خمیر سخت شده که حاصل هیدراتاسیون (آبگیری) سیمان میباشد.(شکل 1). بنابراین در مقیاس کلان ساختار، بتن شامل دو فاز سنگدانههای پخش شده در خمیر سیمان میباشد.

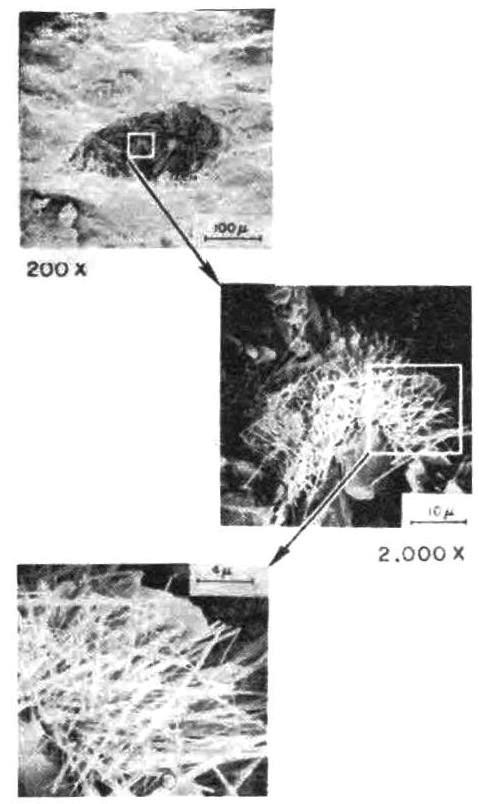

در مقیاس ریز ساختار، پیچیدگی ذرات و ترکیبات رخ مینماید. از بررسی ریز ساختار مشخص میگردد که دو فاز سنگدانه و خمیر نه خودشان همگن میباشند و نه به صورت همگن نیز پخش شدهاند. در پارهای از قسمتها خمیر سخت شده حتی متراکمتر از سنگدانهها است در حالی که در بخشی دیگر بسیار متخلخل است(شکل 2). همچنین اگر تعدادی نمونه بتن با مقدار مساوی سیمان ولی با میزان آب متفاوت با هم مقایسه گردند در زمانهای مختلف مشاهده میشود که حجم حفرات مویینه در خمیر هیدراته شده با کاهش نسبت آب به سیمان و افزایش سن نمونه نیز کاهش مییابد. در یک خمیر کاملاً هیدراته شده میتوان برای مدل کردن رفتار مصالح از ناهمگن بودن بخش جامد و حفرات در داخل خمیر صرفنظر نمود. بهر حال مطالعات ریز ساختار نشان میدهد که چنین فرضی در خصوص خمیر سخت شده در بتن صادق نیست. با وجود سنگدانه در بتن، ساختار خمیر سخت شده مجاور سنگدانههای درشت معمولاً بسیار متفاوت از ساختار خمیر به تنهایی و یا در ملات خواهد بود. در حقیقت بسیاری از رفتارهای بتن تحت تنش، با در نظر گرفتن فاز سومی که همان فصل مشترک دانهها و خمیر است مشخص میگردد، در نتیجه سیمای منحصر به فرد بتن به صورت زیر قابل بیان خواهد بود.

شکل 1 : مقطع صیقل داده شده یک نمونه بتن

شکل 1 : مقطع صیقل داده شده یک نمونه بتن

ابتدا فاز سوم یا ناحیه انتقال را میتوان نام برد که نشان دهنده ناحیه فصل مشترک سنگدانههای درشت و خمیر سخت شده است. ناحیه انتقال به صورت یک پوسته نازک با ضخامت حدود 10 تا 50 میکرون به دور دانههای درشت قرار گرفته و عموماً ضعیفتر از دو بخش دیگر بتن بوده و در نتیجه تأثیر بیشتری و مهمتری بر روی خواص مکانیکی بتن با وجود اندازهاش خواهد داشت، ثانیاً هر یک از سه فاز، خود طبیعتی چند فازی دارند. به عنوان مثال هر دانه سنگ ممکن است دارای کانیهای متعدد بوده و شامل ترکهای ریز و حفرات نیز باشد. به طور مشابه، هم خمیر سخت شده و هم ناحیه انتقال (فصل مشترک) عموماً دارای پخش غیر همگنی از انواع و مقادیر مختلف ذرات جامد، حفرهها و ترکهای ریز میباشند که بعداً توضیح داده میشوند. ثالثاً بر خلاف سایر مصالح مهندسی، ساختار بتن ثابت نمیماند(یعنی جزء خواص ذاتی مصالح نیست). این بدین دلیل است که دو جزء دیگر ساختار یعنی خمیر سخت شده و ناحیه انتقال با گذشت زمان و تغییرات رطوبت و دمای محیط تغییر میکنند، به علت طبیعت غیر همگن و دینامیک ساختار بتن مدلهایی که روابط تئوریکی ساختار خواص را در رفتار مصالح مهندسی بیان میکنند و اغلب مفید هستند، در مورد بتن چندان قابل استفاده نیستند، به هر حال، داشتن دانش وسیع در زمینه صور مهم ساختار اجزای تشکیل دهنده بتن برای درک و کنترل خواص مواد مرکب امری اساسی است.

شکل 2 : ریز ساختار خمیر سیمان هیدراته شده

شکل 2 : ریز ساختار خمیر سیمان هیدراته شده

ساختار فاز سنگدانه

در اینجا توضیح مختصری در مورد ترکیب و خواص سنگدانههای مختلف بتن و عناصر مهم در ساختار سنگدانهها که تأثیر عمدهای بر خواص بتن میگذارند، آورده شده است.

در واقع فاز سنگدانه تعیین کننده وزن واحد حجم، مدول (الاستیسیته) و پایداری ابعادی بتن میباشد. این خواص بتن تا حدود زیادی بستگی به وزن مخصوص ظاهری و مقاومت سنگدانهها دارد که آن هم به نوبه خود به خواص فیزیکی سنگدانه، بیشتر از خواص شیمیایی آن وابسته است.به عبارت دیگر ترکیبات شیمیایی و کانیهای فاز جامد سنگدانهها نسبت به مشخصات فیزیکی آنها نظیر حجم، اندازه و پخش حفرات در بتن از اهمیت کمتری برخوردارند.

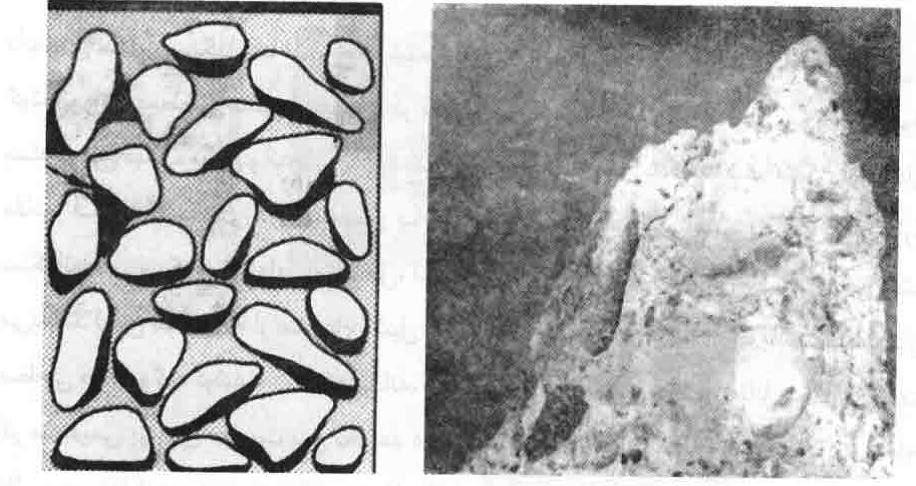

علاوه بر تخلخل، شکل و بافت سنگدانههای درشت نیز در خواص بتن تأثیر دارند. در شکل 3 دانههای متداول سنگدانهها نشان داده شده است. به طور عموم شنهای طبیعی دارای شکلی گرد گوشه و بافت سطحی صافی میباشند. در مقابل، سنگ شکسته دارای سطحی زبر و خشن بوده و بسته به نوع سنگ معدن و انتخاب نوع سنگ شکن، سنگدانههای شکسته شده ممکن است دارای مقادیر قابل ملاحظهای ذرات مسطح یا دراز باشند که تأثیر نامناسبی بر روی بتن دارند. سنگدانههای سبک، سنگهایی متخلخل، اغلب حفرهای و زاویهدار دارای بافت سطحی خشن میباشند لیکن انواعی که از سنگهای شیل یا رس منبسط شده به دست آمده باشند اغلب دارای سطحی صاف و گرد گوشه هستند. سنگدانه، با برخورداری از مقاومتی بالا در مقابل دو فاز دیگر بتن، اثر مستقیمی بر روی مقاومت بتن نخواهد داشت مگر پارهای از سنگدانههای ضعیف و متخلخل نظیر پومیسها که میتوانند در مقامت مؤثر باشند. اندازه و شکل سنگدانههای درشت بهر حال به طور غیر مستقیم در مقاومت بتن مؤثر هستند از شکل 4 میتوان دریافت که وجود سنگدانههای با ابعاد بزرگتر و همچنین نسبت زیادی سنگدانههای مسطح طویل در بتن باعث به وجود آوردن لایه نازک آب در فصل مشترک خمیر و سنگدانه شده و این لایه در ضعیف نمودن پیوستگی خمیر و سنگدانه (در ناحیه انتقال) بسیار مؤثر است. این پدیده تحت عنوان آب انداختگی داخلی شناخته میشود.

شکل 3: شکل و بافت سطحی سنگدانههای درشت:

الف) شن گرد گوشه و صاف

ب) سنگ شکسته، با ابعاد تقریباً یکسان

ج) سنگ شکسته طویل د) سنگ شکسته پولکی

هـ) سنگدانه سبک، تیز گوشه و زبر و)سنگدانه سبک، گرد گوشه و صاف

شکل 4: الف) شکل شماتیک آب انداختگی در بتن تازه ریخته شده،

ب) شکست برشی یک نمونه بتنی تحت بار محوری، در محل پیوستگی سنگدانه و خمیر سیمان

ساختار خمیر سیمان هیدراته شده

همانطور که قبلاً گفته شد سیمان هیدراته شده در این بخش عموماً به خمیر ساخته شده از سیمان پرتلند اشاره دارد. اگر چه ترکیبات و خواص سیمان پرتلند به طور مشروح خواهد آمد، لیکن قبل از اینکه وارد فعل و انفعالات شیمیایی و ترکیبات حاصل از هیدراتاسیون سیمان و آب بشویم، خلاصهای از ترکیبات سیمان در این قسمت آورده میشود.

سیمان پرتلند غیر هیدراته پودر خاکستری رنگی است که از ذرات زاویه دار و در اندازههای بین 1 تا50 میکرون تشکیل شده است. سیمان از آسیاب نمودن کلینکر با مقدار کمی سولفات کلسیم به دست میآید، کلینکر مخلوط غیر همگنی از چندین کانی است که در دمای بالا بر اثر فعل و انفعالات اکسید کلسیم و اکسیدهای سیلیسیم، آلومینیوم و آهن تولید میگردد، ترکیبات اصلی کلینکر سیمان شامل C4A4, C3A , C2S , C3S میباشد که در سیمان پرتلند معمولی مقادیر این ترکیبات به ترتیب بین 45 تا 60 ، 15 تا 30، 6 تا 12 و 6 تا 8 درصد تغییر میکند. (برای اختصار در فرمولهای شیمیایی، از نمادهای H=H2O , S=SO3 , F=Fe2O3 , A=Al2O3 , S=SiO2 , C=CaO استفاده میکنیم)،

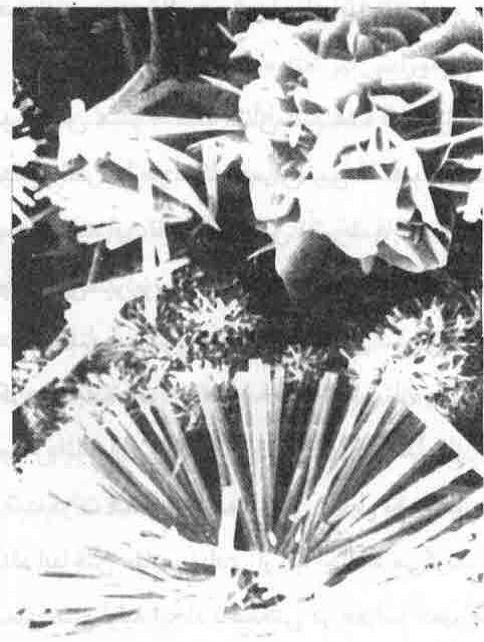

هنگامی که پودر سیمان در آب ریخته میشود، سولفات کلسیم و ترکیبات دمای بالای کلسیم تمایل به حل شدن پیدا کرده و مایع جدید، سریعاً از ذرات یونی مختلف اشباع میشود، در نتیجه تشکیل ترکیبات حاصل از کلسیم، سولفات، آلومینات و یونهای هیدروکسیل، چند دقیقه پس از هیدراتاسیون سیمان، ابتدا بلورهای سوزنی شکل سولفوآلومینات کلسیم هیدراته شده موسوم به اترینگایت ظاهر میگردند، پس از چند ساعت بلورهای بزرگ منشوری شکل هیدروکسید کلسیم و بلورهای کوچک الیافی شکل سیلیکات کلسیم هیدراته شده فضاهای خالی خمیر را که قبلاً توسط آب و ذرات سیمان اشتغال شده بود پر میکنند. بعد از چند روز بسته به میزان نسبت اکسید آلومینیوم به سولفات سیمان پرتلند، اترینگایت ناپایدار شده و به مونوسولفات هیدراته شده، به شکل صفحات شش وجهی، در میآید. صفحات شش وجهی شکل همچنین متعلق به هیدروکسید کلسیم هیدراته شده میباشد که در خمیر هیدراته شده کم سولفات یا در سیمانهای با C3A زیاد تشکیل میشود. یک تصویر میکروسکوپ الکترونی از مورفولوژی متداول فازهای حاصل از اختلاط آلومینات کلسیم محلول و سولفات کلسیم محلول، در تصویر 5 نشان داده شده است. تصویر 6 نیز الگویی از فازهای اصلی موجود در ریز ساختار خمیر سیمان کاملاً هیدراته شده را نشان میدهد.

شکل 5 : تصویر میکروسکوپی الکترونیکی بلورهای شش وجهی مونوسولفات هیدراته شده و سوزنی شکل اترینگایت، حاصل از اختلاط محلولهای سولفات کلسیم و آلومینات کلسیم

شکل 5 : تصویر میکروسکوپی الکترونیکی بلورهای شش وجهی مونوسولفات هیدراته شده و سوزنی شکل اترینگایت، حاصل از اختلاط محلولهای سولفات کلسیم و آلومینات کلسیم

شکل 6: مدل خمیر سیمان کاملاً هیدراته شده، در این شکل، A مجموعه بلورهای ضعیف ذرات C-S-H، H بلورهای شش وجهی ترکیباتی نظیر CH و C4AH , C3A SH18 و بالاخره C نشان دهنده فضاهای مویینه خالی در خمیر سیمان است.

با توجه به مدل خمیر سیمان هیدراته شده نشان داده شده در شکل 6 دیده میشود که فازهای مختلف به وجود آمده، از نظر اندازه و شکل همگن نمیباشند و همچنین پخش آنها در خمیر همگن نیست. در خمیر سخت شده این ناهمگن بودن تأثیرات قابل ملاحظهای بر روی مقاومت و خواص وابسته مکانیکی خمیر میگذارد زیرا چنین خواصی اغلب وابسته به تمامی بخش¬های ماده و نه به متوسط خواص آن هستند. بنابراین گرچه ریز ساختار خمیر سیمان نتیجه واکنش¬های شیمیایی سیمان در آب میباشد لیکن باید به خواص ژئولوژی خمیر سیمان تازه مخلوط شده که در زیر ساختار آن موثر خواهد بود نیز، توجه داشت. به عنوان مثال همانطور که بعداً و از جمله در شکل 8 بحث و نشان داده خواهد شد، ذرات هیدراته نشده سیمان تمایل به جذب یکدیگر و تشکیل کلوخه داشته که این امر باعث به دام انداختن مقادیر زیادی از آب اختلاط میگردد. واضح است که تغییرات موضعی نسبت آب به سیمان منبع اولیه ایجاد ناهمگنی در حفرات خمیر میباشد، در خمیرهای دارای مقادیر کلوخه زیاد نه تنها اندازه و شکل حفرات بلکه محصولات کریستالی ناشی از واکنش¬های هیدراتاسیون نیز نسبت به حالتی که سیمان کاملاً یکنواخت در محلول پخش شود، با هم متفاوت میباشند.

1)مواد جامد در خمیر هیدراته شده

انواع، مقادیر و مشخصات 4 فاز اصلی جامد خمیر سیمان هیدراته شده در زیر آورده شده است.

1-سیلیکات کلسیم هیدراته

فاز سیلیکات کلسیم هیدراته، که مختصراً با C-S-H نشان داده میشود، حدود 50 تا 60 درصد حجم مواد جامد خمیر سیمان کاملاً هیدراته شده را تشکیل داده و بنابراین مهمترین بخش مواد جامد خمیر در تعیین خواص آن میباشد. علت نشان دادن این ترکیب به شکل C-S-H این است که نسبت ترکیبات آن کاملاً مشخص نشده و در آن نسبت C/S بین 5/1 تا 2 و نیز آب شیمیایی آن بسیار متغییر است. شکل ذرات C-S-H نیز از کریستالهای ضعیف الیافی شکل تا شبکههای منسجم تغییر میکند به علت شکل کلوییدی و تمایل به خوشهای شدن آن، بلورهای C-S-H تنها با دستگاه میکروسکوپ الکترونی قابل شناسایی دقیق است. ساختار بلورین داخلی C-S-H نیز هنوز معلوم نشده است قبلاً تصور میشد که بلورهای آن شبیه ماده معدنی طبیعی توبرمورایت است و از این رو، گاه به C-S-H ژل توبرمورایتی نیز گفته میشد.

اگر چه ساختمان دقیق C-S-H هنوز کاملاً شناخته نشده است. معهذا مدلهای زیادی برای بیان خواص مواد آن پیشنهاد شده است. بر اساس مدل پیشنهادی پاورز- بروناور(Powers-Brunauer) این مواد ساختاری لایهای با سطح زیاد دارند. با استفاده از دستگاههای مختلف اندازهگیری، مساحت سطح C-S-H در حدود 100تا 700 متر مربع بر گرم پیشنهاد شده است. مقاومت ماده اساساً به نیروهای واندروالس، اندازه حفرات ژلی یا فاصله بین قسمت جامد که حدود 18 آنگستروم است، نسبت داده میشود. در مدل فلدمن- سردا (Feldman-Sersda)ساختار C-S-H به صورت یک سری لایههای غیر منظم که به صورت تصادفی برای ایجاد فضاهای بین لایهای با اندازهها و شکل¬های گوناگون که به ابعاد در حدود 5 تا25 آنگستروم در کنار هم قرار گرفتهاند، نمایش داده میشود.

2-هیدرو کسید کلسیم

بلورهای هیدروکسید کلسیم یا پرتلندایت حدود 20 تا 25 درصد حجم قسمت جامد خمیر هیدراته شده را تشکیل میدهند. بر خلاف C-S-H ، هیدروکسید کلسیم ترکیبی با فرمول مشخص Ca(OH)2 میباشد. این ترکیب معمولاً از بلورهای بزرگ مجزا با فرم منشوری شش وجهی تشکیل میشود. البته فرم تشکیل شده که اغلب به صورت صفحهای است بر اساس فضای موجود در خمیر، حرارت هیدراتاسیون و ناخالصی موجود در خمیر تغییر میکند در مقایسه با C-S-H نقش هیدروکسید کلسیم در مقاومت،به علت نیروهای واندروالسی محدود میباشد و دلیلی این امر نیز مساحت سطح کمتر آن است. همچنین وجود مقدار قابل ملاحظه هیدروکسید کلسیم در خمیر سیمان هیدراته، تأثیر نامطلوبی بر روی دوام شیمیایی در مقابل اسیدها، به علت حلالیت بیشتر هیدروکسید کلسیم نسبت به C-S-H خواهد داشت.

3-سولفوآلومینات کلسیم

ترکیبات سولفوآلومینات کلسیم حدود 15 تا20 درصد حجم قسمت جامد خمیر هیدراته شده را تشکیل داده و بنابراین نقش کمتری در خواص و ساختار آن دارند، اخیراً عنوان شده است که در مراحل هیدراتاسیون سیمان، نسبت یونی سولفات به اکسید آلومینیم طوریست که به سمت سهسولفاتهیدراته C6AS3-H32 یا اترینگایت که بلورهایی سوزنی شکل است، تمایل دارد. در خمیر سیمان پرتلند نهایتاً اترینگایت به هیدرات سولفات C4AS-H18 با بلورهای صفحهای شش وجهی تبدیل میشود. وجود هیدرات مونوسولفات در بتن با سیمان پرتلند، آن را در مقابل حمله سولفات¬ها آسیب پذیر میسازد. بایستی توجه داشت که هم اترینگایت هم سولفات شامل مقادیری اکسیدآهن هستند که میتواند با اکسید آلومینیم در ساختار کریستالی تعویض گردد.

4- دانههای کلینکر هیدراته نشده

بسته به دانه بندی ذرات سیمان هیدراته نشده و درجه هیدراتاسیون سیمان، دانههای کلینکر هیدراته نشدهای را میتوان در ساختار خمیر سیمان هیدراته شده حتی مدتها بعد از هیدراتاسیون یافت، همانطور که قبلاً گفته شد دانه های کلینکر در سیمانهای جدید ابعادی بین 1تا50 میکرون را دارا هستند. با پیشرفت و ادامه عمل هیدراتاسیون ابتدا ذرات ریز حل میشوند(از سیستم محو میگردند) و سپس نوبت به ذرات بزرگتر میرسد. به علت فضای موجود محدود بین ذرات، محصولات واکنشها تمایل به کریستاله شدن در مجاورت و نزدیکی دانه های کلینکر داشته و شبیه یک پوشش آنها را در بر میگیرند. در زمان طولانیتر به علت کمی فضای موجود، هیدراتاسیون ذرات کلینکر منجر به تشکیل محصولات هیدراتاسیون متراکمی شده که شکل اصلی ذرات کلینکر هیدراته شده را ایجاد میکنند.

P6: فضاهای خالی در خمیر سیمان هیدراته شده

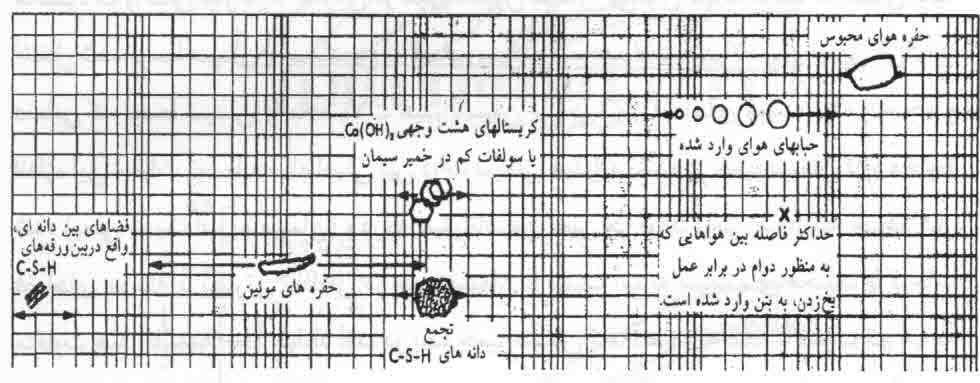

علاوه بر مواد جامد توضیح داده شده، انواع مختلف فضاهای خالی در خمیر سیمان ایجاد میشود که در خواص آن تأثیر به سزایی دارند. اندازههای متداول قسمتهای جامد فضاهای خالی خمیر سیمان هیدراته شده در شکل 7 نشان داده شده است. در مورد انواع این فضاها و مقدار و اهمیت آنها بعداً بحث خواهد شد.

شکل 7: محدودههای ابعاد قسمتهای جامد و فضاهای خالی در خمیر سیمان هیدراته شده

شکل 7: محدودههای ابعاد قسمتهای جامد و فضاهای خالی در خمیر سیمان هیدراته شده

1) فضاهای بین لایهای در C-S-H

پاورز عرض فضاهای بین لایه ای در C-S-H را حدود 18 آنگستروم بیان کرده و معتقد است که این فضاهای خالی 28 درصد قسمت جامد C-S-H میباشد. به هر حال فلدمن و سردا این فضا را بین 5 تا25 آنگستروم پیشنهاد میکنند. با این وجود، این فضاهای متخلخل آن قدر کوچکند که نمیتوانند تأثیری در مقاومت و تراوایی خمیر سیمان سخت شده داشته باشند. به هر حال همانطوریکه بعداً خواهد آمد آب درون این فضاهای کوچک میتواند توسط پیوند هیدروژنی نگه داشته شود و خروج آن تحت شرایطی معین میتواند سبب ایجاد جمع شدگی ناشی از خشک شدن و خزش خمیر گردد.

2) فضاهای مویینه

منافذ مویینه فضاهایی هستند که توسط قسمت جامد خمیر سیمان پر نمیشوند. حجم کل مخلوط آب و سیمان اساساً در طول مراحل هیدراتاسیون تغییر نمیکند. چگالی حجمی متوسط مواد هیدراته شده از چگالی سیمان پرتلند هیدراته نشده به مراتب کمتر است. تخمین زده میشود که هر سانتیمتر مکعب سیمان در هیدراتاسیون کامل، به حدود 2 سانتیمتر مکعب فضا برای جا دادن محصولات واکنش نیاز دارد. بنابراین در هیدراتاسیون سیمان میتوان نتیجه گرفت که فضای اولیه اشغال شده توسط سیمان و آب به تدریج به فضای پر شده از محصولات هیدراتاسیون تبدیل میگردد. فضایی که توسط سیمان یا محصولات هیدراتاسیون پر نمیشود، فضاهای مویینه بوده و حجم و اندازه این حفرات توسط فاصله اصلی بین ذرات سیمان هیدراته نشده در خمیر سیمان تازه مخلوط شده(یعنی نسبت آب به سیمان) و درجه هیدراتاسیون معین میگردد. روش محاسبه حجم کل فضاهای مویینه یا به عبارتی تخلخل در خمیر سیمان با نسبت آب به سیمانهای مختلف یا درجات متفاوت هیدراتاسیون بعداً خواهد آمد. در یک خمیر سیمان کاملاً هیدراته شده با نسبت کم آب به سیمان، فضاهای مویینه ممکن است بین 10 تا 50 نانومتر تغییر کنند. در خمیر با نسبت آب به سیمان بالا در اوایل هیدراتاسیون فضاهای مویینه ممکن است به بزرگی 3تا5 میکرون باشند.

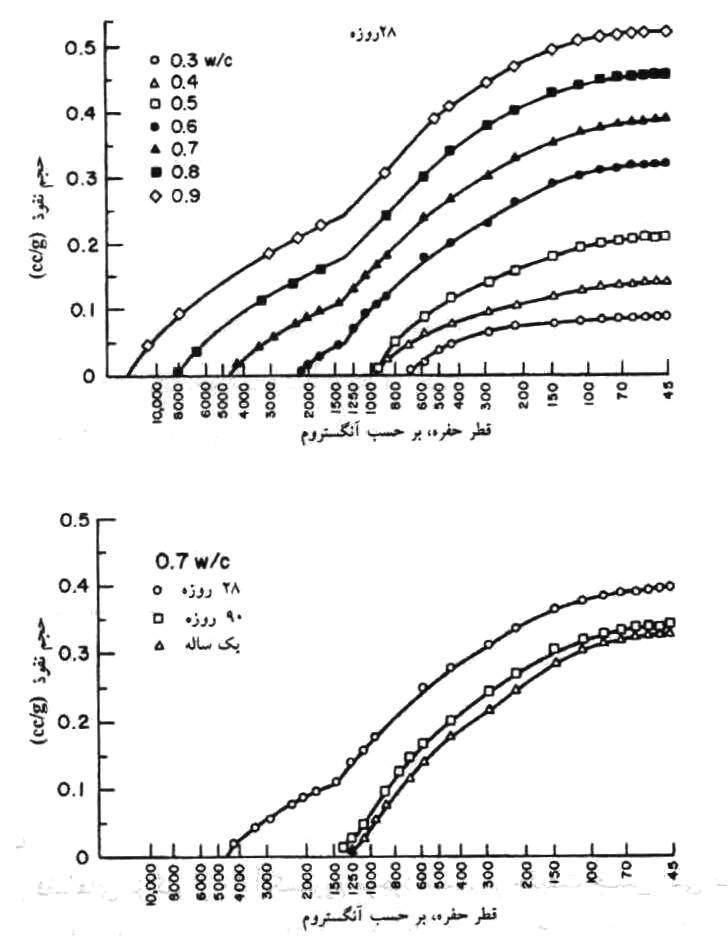

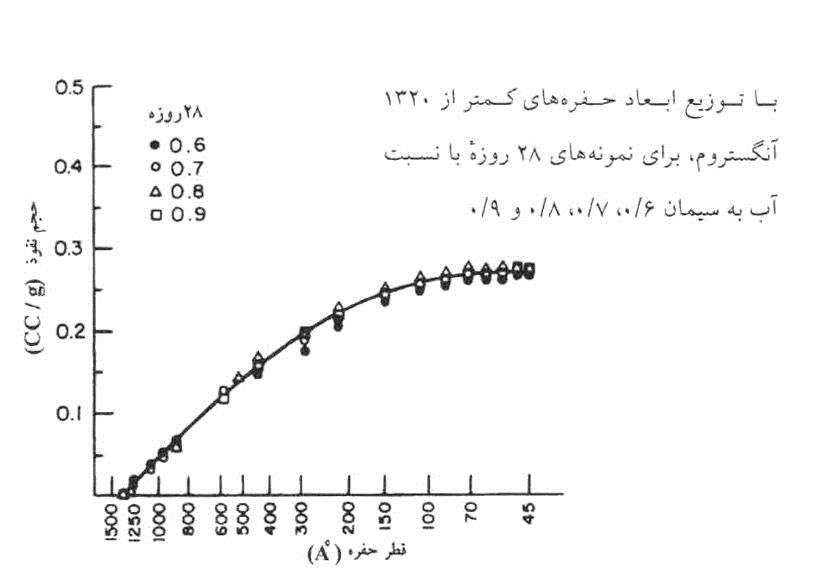

منحنیهای پخش حفرات نمونههای مختلف خمیر سیمان هیدراته شده که از روش نفوذ جیوه به دست آمدهاند در شکل 8 نمایش داده شده است. چنین تصور میشود که منحنی توزیع مویینه فضاهای خالی خمیر به جای تخلخل و مویینگی کل، معیار بهتری برای ارزیابی مشخصات فضاهای مویینه بزرگتر از 50 نانومتر یعنی حفرات بزرگ میباشد. چنین حفراتی در مقاومت و تراوایی تأثیری اساسی دارند در حالی که حفرات کمتر از 50 نانومتر یعنی ریز حفرات خمیر بیشتر در جمع شدگی ناشی از خشک شدن و خزش مؤثرند.

شکل 8 منحنی توزیع فضاهای خالی در خمیر سیمان هیدراته شده

شکل 8 منحنی توزیع فضاهای خالی در خمیر سیمان هیدراته شده

3) حباب های هوا

فضاهای مویینه اغلب بدون شکل خاصی میباشند در حالی که حباب¬های هوا در بتن یا خمیر اغلب کروی هستند. به دلایل متعددی که بعداً توضیح داده خواهد شد، نوعی از مواد افزودنی به بتن اضافه میشوند که حباب¬های کوچک هوا در خمیر سیمان ایجاد کنند. هوا ممکن است در حین مخلوط کردن در خمیر سیمان محبوس گردد. حباب¬های هوای محبوس شده ممکن است به بزرگی 3 نانومتر باشند. مواد حباب زا اغلب حباب¬هایی با قطر بین 50 تا 200 میکرون در بتن ایجاد میکنند. بنابراین هم حباب¬های هوای محبوس شده و هم حباب¬های ایجاد شده با مواد هوا زا در خمیر سیمان هیدراته شده قطری بزرگتر از فضاهای مویینه دارند و بنابراین قادر به تأثیر در مقاومت و نفوذ ناپذیری بتن هستند.

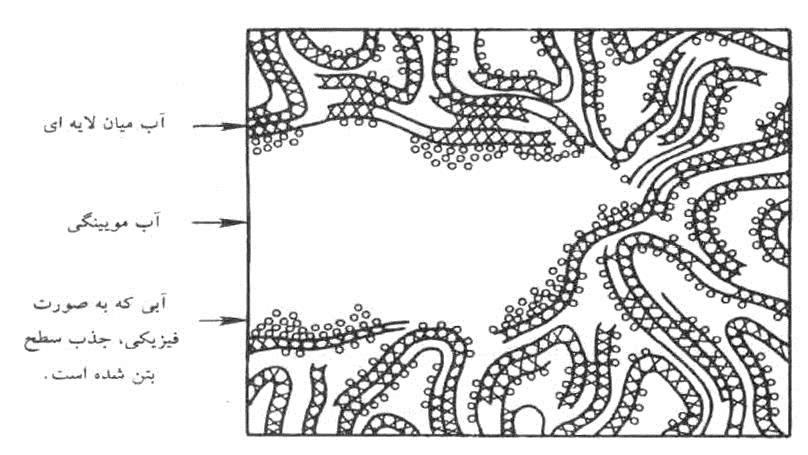

آب در خمیر هیدراته شده

در آزمایش با میکروسکوپ الکترونی، فضاهای خالی در خمیر سیمان هیدراته شده به علت اینکه نمونه تحت خلأ خشک میشود خالی از آب است، اما در حقیقت خمیر سیمان بسته به رطوبت محیط و تخلخل خمیر قادر به نگه داشتن مقدار قابل ملاحظهای آب در خود است. شبیه قسمتهای جامد و فضاهای خالی که قبلاً بحث گردید، آب نیز در خمیر سیمان به شکلهای مختلف میتواند وجود داشته باشد. طبقه بندی آب به انواع مختلف، بر اساس درجه آسانی یا سختی خارج شدن آن از خمیر هیدراته شده میباشد، از آنجا که از دست رفتن آب از خمیر به صورت مداوم، بر اساس کاهش رطوبت نسبی صورت میپذیرد، لذا تفکیک دقیق حالات مختلف آب در خمیر کار مشکلی است. علی رغم این مسأله، طبقه بندی برای مشخص کردن خواص سیمان هیدراته شده مفید خواهد بود. علاوه بر بخار موجود در فضاهای خالی یا نیم پر شده، آب در خمیر سیمان هیدراته شده به اشکال زیر وجود دارد.

1) آب مویینگی

این آب در فضاهای بزرگتر از 50 آنگستروم موجود است. در حقیقت چنین آبی تحت تأثیر نیروهای جاذب سطح جامد قرار ندارد. در واقع از نقطه نظر رفتار مویینگی در خمیر مناسبتر آن است که این آب به دو دسته تقسیم گردد. دسته اول آب در فضاهای بزرگتر از 50 نانومتر(05/0) میکرون که به آن آب آزاد نیز گفته میشود زیرا خارج شدن آن، سبب هیچ گونه تغییر حجمی نمیشود. دسته دوم آب حفظ شده در فضاهای مویینه کوچک تحت کشش مویینگی(5 تا 50 نانومتر) که خروج آن سبب جمع شدگی سیستم خمیر میگردد.

2) آب جذب شده سطحی

این آب در نزدیکی سطح قسمت جامد قرار دارد. بر اثر نیروهای جذبی، مولکول¬های آب به صورت فیزیکی جذب سطح قسمت جامد خمیر هیدراته شده میگردند. نظر بر آن است که تا شش لایه مولکولی آب (15 آنگستروم) میتواند به طور فیزیکی بر اثر پیوند هیدروژنی نگهداری شود. چون انرژی پیوند مولکول¬های جداگانه آب با فاصله آنها از سطح جامد کاهش مییابد، قسمت عمدهای از آب جذب شده بر اثر خشک شدن خمیر تا رسیدن به 30 درصد رطوبت نسبی از دست میرود. نقصان آب جذب شده سطحی، عامل اصلی جمع شدگی انقباض خمیر بر اثر خشک شدن است.

3) آب بین لایهای

این آب در ساختار C-S-H وجود دارد، نظر بر آن است که لایه آب با آرایش تک مولکولی بین لایه های C-S-H توسط پیوند هیدروژنی قویاً نگه داشته میشود. آب بین لایهای تنها در خشک شدن شدید (در رطوبت نسبی کمتر از 11 درصد) نقصان مییابد. ساختار C-S-H بر اثر نقصان آب بین لایهای به میزان قابل ملاحظهای دچار جمع شدگی و انقباض میگردد.

4) آب ترکیب شیمیایی

چنین آبی در حقیقت در ساختار خمیر سیمان هیدراته شده به صورت آب شیمیایی موجود است. این آب بر اثر خشک شدن خمیر کاهش نمییابد، تنها هنگامی که بر اثر حرارت، خمیر تجزیه میشود این آب آزاد میگردد. بر طبق مدل پیشنهادی فلدمن- سردا انواع مختلف آبها در ساختار C-S-H در شکل 9 نشان داده شده است.

شکل 9: انواع آبهای موجود در ساختار سیلیکات کلسیم هیدراته شده

شکل 9: انواع آبهای موجود در ساختار سیلیکات کلسیم هیدراته شده

ارتباط ساختار در خمیر سیمان هیدراته شده

خواص مهندسی مهم بتن سخت شده یعنی مقاومت، پایداری ابعادی و دوام ، نه تنها از نظر کمی بلکه تحت تأثیر خواص خمیر هیدراته شده که آن هم تحت تأثیر ساختار خمیر(نوع ، مقدار، و توزیع قسمت جامد و فضاهای خالی) است، قرار دارد. ارتباط ساختار- خواص خمیر هیدراته شده در زیر به طور مختصر آورده شده است.

1) مقاومت

بایستی متذکر شد که عامل اصلی مقاومت در بخش جامد خمیر سیمان هیدراته شده وجود نیروهای جاذبه واندروالسی است. چسبانندگی بین سطوح دو قسمت جامد، به این نیروهای جذبی فیزیکی نسبت داده میشود. درجه چسبندگی، به طبیعت و گسترش این سطوح وابسته است.

بلورهای کوچک C-S-H، سولفوآلومینات کلسیم هیدراته شده و آلومینات کلسیم هیدراته شده شش وجهی دارای سطح جانبی زیاد و در نتیجه قابلیت چسبندگی قابل ملاحظهای میباشند. این ترکیبات سیمان پرتلند نه تنها تمایل شدیدی به چسبیدن به یکدیگر دارند بلکه به محصولات هیدراتاسیون با سطح جانبی کمتر یعنی هیدروکسید کلسیم، دانههای کلینکر غیر هیدراته و نیز دانههای ریز و درشت شن و ماسه نیز میچسبند.

اکنون کاملاً روشن است که در یک ماده ارتباط معکوسی بین مقاومت و تخلخل وجود دارد، اساس مقاومت روی بخش صلب و تو پر بوده و بنابراین فضاهای خالی اثر قابل ملاحظهای بر آن دارند. در خمیر سیمان هیدراته شده، فضای بین لایهها در ساختار C-S-H و حفرات ریزی که در حوزه تأثیر نیروهای جاذبه و واندروالسی قرار دارند در مقاومت اثر بالایی ندارند. علت این امر آن است که تمرکز تنش و گسیختگی ناشی از آن بر اثر اعمال بار از حفرات بزرگ مویینه و ترکهایی که در خمیر وجود دارد آغاز میگردد.

همانطور که بیان شد حجم فضاهای مویینه در خمیر هیدراته شده به میزان آب اختلاط با سیمان در ابتدای واکنش و درجه هیدراتاسیون سیمان بستگی دارد. هنگامی که خمیر گیرش پیدا میکند، حجم ثابتی که تقریباً برابر با حجم سیمان بعلاوه آب است را اشغال میکند فرض کنید 1 سانتیمتر مکعب سیمان حدود 2 سانتیمتر مکعب مواد هیدراته تولید کند. پاورز در اینجا محاسبات سادهای را برای نشان دادن تغییرات تخلخل مویینگی بر حسب تغییرات هیدراتاسیون خمیر با نسبت آب به سیمانهای مختلف انجام میدهد.

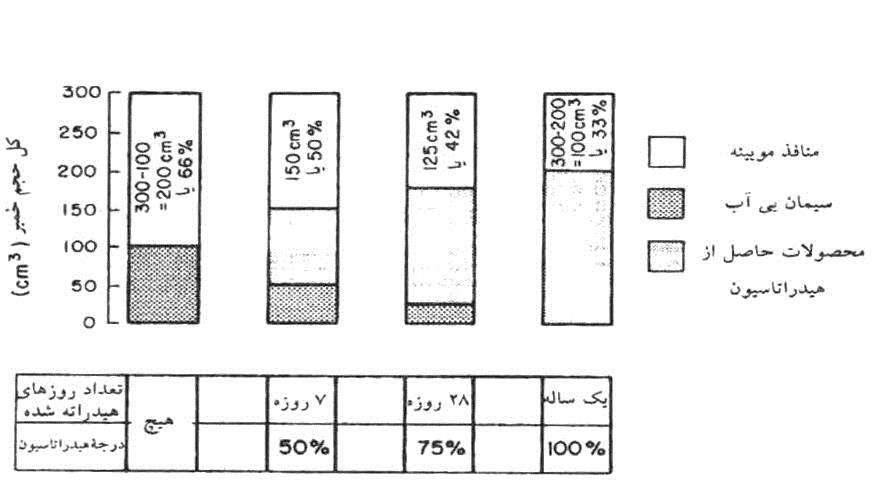

بر اساس کار او، در شکل 10 نمایش پیشرفت هیدراتاسیون یا آبگیری و کاهش تخلخل مویینگی در دو حالت افزایش درجه هیدراتاسیون (حالت الف) یا کاهش نسبت آب به سیمان (حالت ب) آورده شده است. از آنجا که نسبت آب به سیمان اغلب به صورت وزنی مشخص میگردد، لذا برای محاسبه حجم آب و فضاهای کل، که برابر با جمع احجام آب و سیمان میباشد. لازم است که مقدار چگالی نسبی سیمان پرتلند (که تقریباً برابر با 14/3 است) را بدانیم.

در حالت الف، خمیری با نسبت آب به سیمان 63/0 و شامل 100 سانتیمتر مکعب سیمان نیاز به 200 سانتیمتر مکعب آب دارد که در مجموع 300 سانتیمتر مکعب حجم خمیر یا کل فضای در دسترس را تشکیل میدهد. درجه هیدراتاسیون سیمان به شرایط عمل آوری (مدت زمان هیدراتاسیون، دما و رطوبت) بستگی دارد. فرض میشود که تحت شرایط استاندارد عمل آوری ASTM، حجم سیمان هیدراته شده در سنین 7 و 28و 365 روز به ترتیب 50 و 75و 100 درصد و حجم جامد محاسبه شده(سیمان غیر هیدراته بعلاوه محصولات هیدراتاسیون) به ترتیب برابر با 150 و 175و 200 سانتیمتر مکعب میباشد. حجم فضاهای مویینه از اختلاف بین کل فضای در دسترس و کل حجم جامد قابل محاسبه است. این حجم در سنین 7و28 و365 روز از هیدراتاسیون، برابر با 50 و 42 و 33درصد به دست میآید.

در حالت ب، درجه هیدراتاسیون 100 درصد برای 4 نوع خمیر، با نسبتهای آب به سیمان 7/0، 6/0، 5/0، 4/0 فرض میشود. برای حجم سیمان داده شده، خمیر دارای بالاترین مقدار آب، بزرگتری حجم کل قابل دسترسی را دارا است به هر حال بعد از هیدراتاسیون کامل تمام خمیرها مقدار یکسانی از محصولات هیدراتاسیون را دارا هستند، لذا خمیر دارای بزرگترین فضای کل سرانجام بزرگترین حجم فضاهای مویینه را خواهد داشت. 100 سانتیمتر مکعب سیمان در هیدراتاسیون کامل، 200 سانتیمتر مکعب محصولت واکنش در هر یک از حالتها خواهد داشت. با این وجود، از آنجا که کل فضا در خمیرهای با نسبت آب به سیمانهای 7/0، 6/0، 4/0 به ترتیب برابر با 320، 288، 257، 225 سانتیمتر مکعب بوده است، لذا فضای مویینه محاسبه شده 37، 30، 22 و 11 درصد خواهد شد. بر اساس مفروضات فوق خمیر با نسبت آب به سیمان 32/0 در صورت هیدراتاسیون کامل، تخلخل مویینگی صفر خواهد داشت.

شکل 10 : تغییرات تخلخل مویینگی با تغییرات نسبت آب به سیمان و درجه هیدراتاسیون

حالت الف: 100 سانتیمتر مکعب سیمان، 63/0= W/C(ثابت)، درجات مختلف هیدراتاسیون

حالت ب: 100 سانتیمتر مکعب سیمان، 100 درصد هیدراتاسیون، مقادیر متغیر W/C

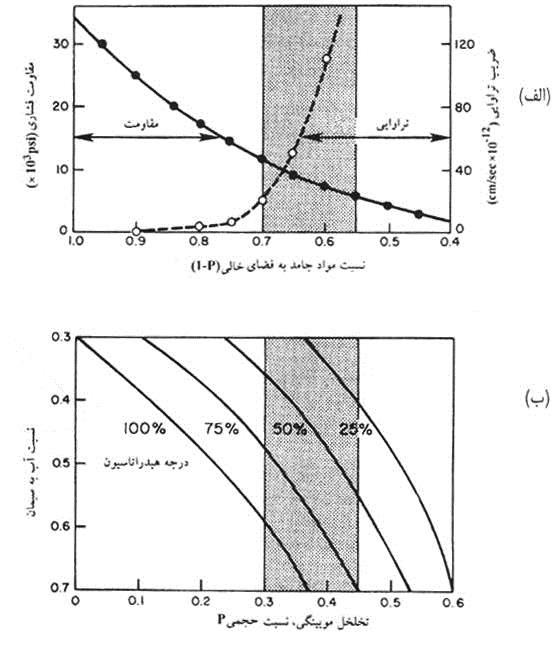

برای ملاتهای با سیمان پرتلند هیدراته شده معمول، پاورز نشان داده است که تابع نمایی به شکل S=KX^3 بین مقاومت فشاری (S) و نسبت جامد به فضای خالی (X) ، که در آن K مقدار ثابت و برابر Mpa 235 است، با فرض درجات هیدراتاسیون مختلف مثلاً 25، 50، 75، 100 درصد میتوان تأثیر افزایش نسبت آب به سیمان را ابتدا بر روی تخلخل و سپس بر روی مقاومت بر اساس فرمول پاورز محاسبه نمود. نتایج به صورت منحنی شکل 11 رسم شدهاند منحنی تراوایی در این شکل بعداً مورد بحث قرار خواهد گرفت.

شکل 11 : تأثیر نسبت آب به سیمان و درجه هیدراتاسیون بر روی مقاومت و تراوایی

2) پایداری ابعادی

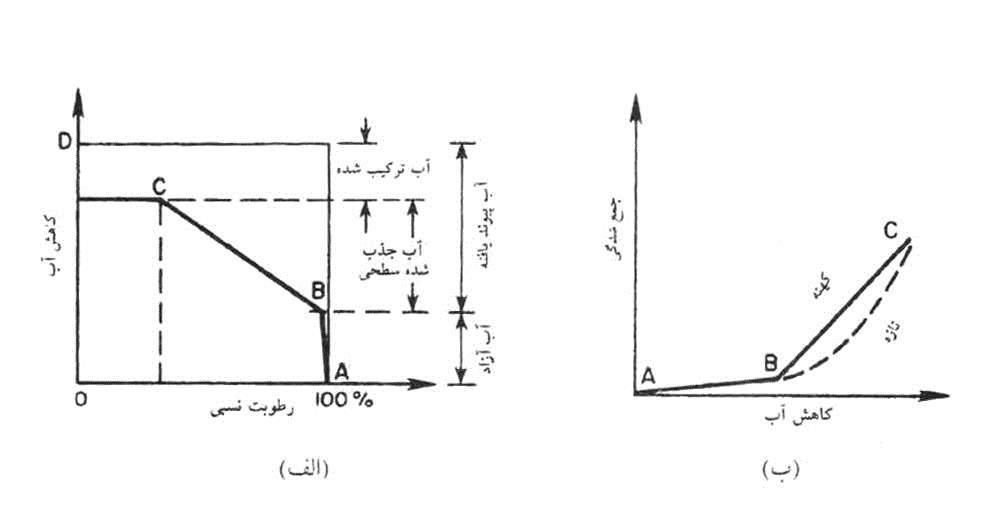

خمیر هیدراته شده اشباع از نظر تغییر ابعاد پایدار نیست. تا زمانی که خمیر در رطوبت نسبی 100 درصد نگهداری شود عملاً هیچگونه تغییری در ابعاد آن رخ نمیدهد اما به محض قرار گرفتن در محیطی غیر اشباع (که اغلب در آن قرار میگیرد) شروع به از دست دادن آب و جمع شدگی میکند.

چگونگی کاهش آب از خمیر هیدراته اشباع و جمع شدگی ناشی از خشک شدن توسط لرمیت (L'Hermite) در شکل 12 تشریح شده است. به محض اینکه رطوبت نسبی از 100درصد پایینتر میآید، آب آزاد موجود در حفرات بزرگ (بزرگتر از 50 نانومتر) به طرف محیط خارج فرار میکنند. از آنجا که آب آزاد هیچ پیوند فیزیکی یا شیمیایی با ساختمان مواد هیدراته شده ندارد، لذا خروج آن با جمع شدگی همراه نیست. این امر با منحنی AB در شکل 12 نشان داده شده است لذا میتوان نتیجه گرفت که خمیر هیدراته اشباع در محیطی با رطوبت نسبی کمی کمتر از 100 درصد میتواند مقدار قابل ملاحظهای از آب بخار شدنی خود را بدون اینکه جمعشدگی در آن رخ دهد، از دست بدهد. شکل 12 : الف: کاهش آب به عنوان تابعی از رطوبت نسبی

شکل 12 : الف: کاهش آب به عنوان تابعی از رطوبت نسبی

ب: جمعشدگی ملات سیمان به عنوان تابعی از کاهش آب

هنگامی که تقریباً تمامی آب آزاد خارج میشود، خشک شدن آب میتواند سبب شروع جمع شدگی خمیر گردد. این پدیده که با منحنیBC در شکل 12 نشان داده شده است، اساساً به علت کاهش آب جذب شده سطحی و آب نگه داشته شده در فضاهای کوچک به وجود میآید (شکل 9 را ببینید). نظر بر این است که آب جذب شده هنگامی که بین دو سطح بخش جامد در فضای باریکی فشرده میشود فشاری مفصل کننده را ایجاد میکند که این فشار بر اثر خروج آب جذب شده از بین لایهها کاهش یافته و سبب جمع شدگی خمیر میگردد.

آب بین لایهای که به عنوان فیلم آب تک مولکولی در بین لایههای C-S-H قرار دارد بر اثر خشک شدگی شدید میتواند از سیستم خارج شود. علت این امر تماس نزدیکتر آب بین لایهای با سطوح جامد و پرپیچ و خم بودن راه عبور آب از میان شبکه مویینگی است که نیاز به نیروی رانش بزرگتری دارد. چون آب در فضاهای مویینه کوچک (5تا 50 نانومتر) کشش هیدرواستاتیکی اعمال میکند، لذا خروج آن باعث ایجاد تنش فشاری روی جدارههای جامد حفره شده و در نتیجه سبب انقباض سیستم میگردد.

بایستی اشاره نمود که مکانیسم ایجاد جمع شدگی ناشی از خشک شدن شبیه مکانیسم خزش خمیر سیمان هیدراته شده است. در حالت خزش، تنش خارجی وارده سبب ایجاد نیروهای رانش برای حرکت آب جذب شده و آب نگه داشته شده در فضاهای کوچک میگردد. لذا خزش میتواند حتی در رطوبت نسبی 100 درصد نیز اتفاق بیفتد.

3) دوام

واژه دوام مواد به عمر مفید آنها تحت شرایطی مفروض گفته میشود. خمیر سیمان هیدراته شده خاصیت قلیایی دارد، بنابراین محیط اسیدی برای دوام آنها زیانبار است. تحت چنین شرایطی نفوذ ناپذیری یا مقاوم در برابر آب بودن، عامل اولیه تعیین دوام مصالح است. نفوذ ناپذیری خمیر هیدراته شده، مشخصه با ارزشی از خواص خمیر است زیرا نفوذ ناپذیری بتن به آن وابسته است(سنگدانهها در بتن عموماً نفوذ ناپذیر فرض میشوند). تراوایی مطابق تعریف آسانی جریان یک مایع از داخل یک جامد میباشد. بنابراین واضح است که اندازه و پیوستگی فضاهای خالی در ساختمان یک جامد، تعیین کننده نفوذ پذیری آن است.

مقاومت و نفوذ پذیری خمیر سیمان هیدراته شده در واقع دو طرف یک سکه هستند، بدین معنی که هر دو وابستگی نزدیکی با تخلخل مویینگی یا نسبت فضاهای خالی به جامد دارند. از منحنی تراوایی در شکل 11، که بر اساس آزمایشهای انجام شده توسط پاورز به دست آمده است، این مسأله آشکار میگردد.

از رابطه نمایی تراوایی و تخلخل که در شکل 11 نشان داده شده است میتوان دریافت که انواع فضاهای خالی میتوانند در تراوایی موثر باشند. با پیشرفت هیدراتاسیون، فضاهای خالی اولیه بین ذرات سیمان به تدریج با محصولات هیدراتاسیون پر میشود. در شکل 10 نشان داده شده است که نسبت آب به سیمان (فضای مویینه اولیه بین ذرات سیمان) و درجه هیدراتاسیون تعیین کننده تخلخل مویینگی کل، که با کاهش نسبت آب به سیمان و همچنین افزایش درجه هیدراتاسیون کاهش مییابد، میباشند. مطالعه تخلخل با روش نفوذ جیوه روی خمیرهای سیمان، که با آب به سیمان¬های مختلف در سنین مختلف هیدراته شدهاند، در شکل 8 نشان میدهد که کاهش تخلخل مویینگی کل همراه با تقلیل فضاهای خالی بزرگ در خمیر سیمان هیدراته شده میباشد(شکل 13). از یافته های شکل 12 چنین آشکار میشود که زمانی که حجم فضاهای مویینه نسبی از 4/0 به 3/0 کاهش مییابد ضریب تراوایی به صورت نمایی، تقلیل مییابد. این محدوده از تخلخل مویینگی مربوط به حالتی است که هم حجم و هم اندازه فضاهای خالی مویینه در خمیر سیمان به حدی کاهش یافتهاند که ارتباط بین آنها مشکل گردیده است. در نتیجه تراوایی خمیر سیمان هیدراته شده ممکن است به میزان 1000000 برابر از خمیر تازه سیمان کمتر باشد. پاورز نشان میدهد که حتی خمیر سیمان با نسبت آب به سیمان 6/0 بر اثر هیدراتاسیون کامل میتواند چنان نفوذ ناپذیر گردد که به تراکم سنگهایی همچون بازالت و مرمر برسد.

شکل 13 : توزیع تخلخل مربوط به فضاهای کوچک در خمیر سیمان، با نسبتهای آب به سیمان مختلف

بایستی متذکر گردید که تخلخل خمیر ناشی از فضاهای بین لایهای C-S-H و سوراخهای ریز مویینگی در تراوایی خمیر هیدراته شده شرکت ندارد. در مقابل، با افزایش درجه هیدراتاسیون گرچه به علت فضای بین لایهای C-S-H و فضاهای ریز، حجم فضاهای خالی به میزان زیادی افزایش مییابد، اما تراوایی به میزان زیادی کاهش مییابد. در خمیر سیمان هیدراته شده رابطه مستقیمی بین تراوایی و حجم سوراخها و فضاهای بزرگتر از 100 نانومتر به دست آمده است. این امر میتواند احتمالاً به این علت باشد که یک سیستم فضاهای خالی عمدتاً از حفرههای ریز تشکیل میشود و ارتباط و پیوستگی این حفرهها به هم به تدریج کم میشود.

ناحیه انتقال در بتن

1) اهمیت ناحیه انتقال

آیا هرگز فکر کردهاید که چرا:

1) بتن در کشش شکننده و در فشار نسبتاً مقاوم است؟

2) اجزای بتن زمانی که جداگانه آزمایش میشوند در فشار تک محوری تا مرحله شکست، ارتجاعی باقی میمانند در صورتی که خود بتن رفتاری غیر ارتجاعی دارد؟

3) مقاومت فشاری بتن در حدود 10 برابر مقاومت کششی آن است؟

4) با مقادیر مشخص سیمان و نسبت آب به سیمان و سن هیدراتاسیون، ملات سیمان همواره قویتر از بتن آن است؟ همچنین مقاومت بتن با افزایش اندازه سنگدانه های درشت کاهش مییابد.

5) تراوایی بتن دارای سنگدانه های حتی بسیار متراکم، به مراتب بیشتر از تراوایی ملات سیمان نظیر آن است؟

6) در مجاورت آتش، مدول ارتجاعی بتن بسیار سریعتر از مقاومت فشاری آن کاهش مییابد؟

پاسخ به سؤالات فوق و بسیاری از سؤالات دیگر در خصوص خواص بتن، به ناحیه انتقال یا منطقه گذرای بتن یعنی ناحیه بین خمیر سیمان و سنگدانههای درشت بر میگردد. اگر چه این ناحیه ترکیباتی شبیه خمیر سیمان هیدراته شده دارد، لیکن ساختار و خواص ناحیه انتقال با خواص توده خمیر متفاوت است. بنابراین بهتر است که این ناحیه، به عنوان فاز جداگانهای از ساختار بتن مورد مطالعه قرار گیرد.

2) ساختار ناحیه انتقال (منطقه گذرا)

به علت مشکلات انجام آزمایشها، اطلاعات در خصوص ناحیه انتقال بتن نسبتاً کم است، به هر حال بر اساس توصیف عنوان شده توسط مازو (Maso)، مفاهیم مشخصات ساختاری این ناحیه را میتوان با مطالعه توالی تغییرات آن از زمانی که بتن ریخته میشود به دست آورد.

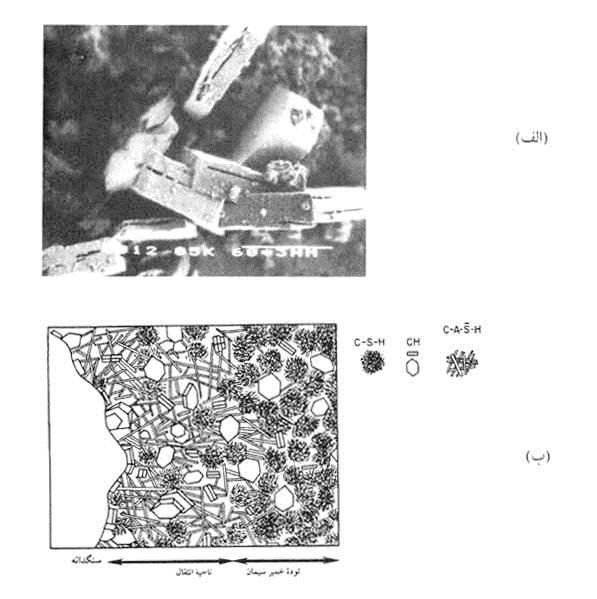

ابتدا پس از تراکم بتن تازه فیلم نازکی از آب اطراف سنگدانه های درشت تشکیل میشود. این مسأله میتواند به علت بالا بودن نسبت آب به سیمان در مجاورت سنگدانه های درشت در مقایسه با سایر قسمتهای خمیر باشد. سپس در قسمت تودهای خمیر، یونهای کلسیم، هیدروکسیل و آلومینات که از حل سولفات کلسیم و آلومینات کلسیم به دست آمدهاند، با یکدیگر ترکیب شده تا تولید اترینگایت و هیدروکسید کلسیم بنمایند. به علت زیاد بودن نسبت آب به سیمان در مجاورت سنگدانههای درشت این بلورها در این محل اغلب شامل بلورهای درشت بوده و لذا ساختاری متخلخلتر از بلورهای بخش خمیری سیمان یا ملات دارند. هیدروکسید کلسیم صفحهای شکل به صورت بلورهایی در جهتی تقریباً عمود بر سطح سنگدانه در این ناحیه قرار میگیرد. بالاخره با پیشرفت هیدراتاسیون، C-S-H کمتر بلورین، و نسل دومی از بلورهای کوچک اترینگایت و هیدروکسید کلسیم شروع به پر نمودن فضای موجود بین شبکه ایجاد شده توسط بلورهای بزرگ اترینگایت و هیدروکسید کلسیم میکنند. این امر به متراکم شدن و مقاومت ناحیه انتقال کمک مینماید. شکل شماتیک و تصویر میکروسکوپ الکترونی ناحیه انتقال در بتن در شکل 14 نشان داده شده است.

شکل 14 : (الف) تصویر میکروسکوپ الکترونی بلورهای هیدروکسید کلسیم در ناحیه انتقال (ب) نمایش شماتیک ناحیه انتقال و بخش تودهای خمیر سیمان در بتن.

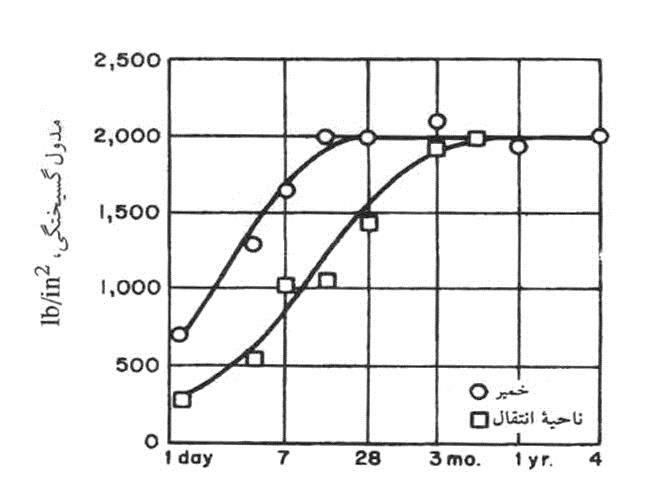

3) مقاومت ناحیه انتقال

همانند خمیر سیمان هیدراته شده علت چسبندگی مواد حاصل از هیدراتاسیون و ذرات سنگدانهها نیز نیروهای جاذبه واندروالسی است. لذا مقاومت ناحیه انتقال در هر نقطه به حجم و اندازه فضاهای موجود در آن بستگی دارد. حتی در بتن با نسبت کم آب به سیمان، در اوایل هیدراتاسیون و سنین کم، حجم و اندازه فضاهای خالی در ناحیه انتقال بزرگتر از موارد مشابه در ملات است و در نتیجه مقاومت ضعیفتری در این ناحیه مشاهده میگردد.(شکل 15) به هر حال با افزایش سن بتن ممکن است مقاومت ناحیه انتقال برابر یا حتی بیش از مقاومت قسمت توده ملات گردد. این مسأله ممکن است به علت کریستاله شدن محصولات جدید در فضاهای خالی ناحیه انتقال تحت واکنشهای شیمیایی بین خمیر و سیمان و سنگدانه باشد که میتواند منجر به تشکیل سیلیکات کلسیم هیدراته شده در صورت وجود سنگدانههای سیلیسی، و یا تشکیل کربوآلومینات هیدراته شده در صورت وجود سنگ آهک گرد. این ترکیبات سبب افزایش مقاومت میگردد، زیرا سبب کم شدن میزان هیدروکسید کلسیم در ناحیه انتقال میشوند. بلورهای بزرگ هیدروکسید کلسیم ظرفیت چسبندگی کمتری دارند که این موضوع، نه تنها به علت سطح جانبی کمتر و در نتیجه نیروهای واندروالسی ضعیفتر است بلکه به دلیل ساختار جهت دار آنها، به صورت نواحی مستعد شکافت رفتار میکنند.

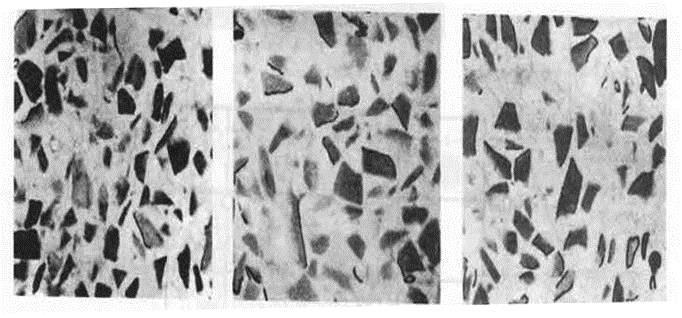

در شکل 15 : تأثیر سن بر روی مقاومت پیوستگی ناحیه انتقال و مقاومت خمیر سیمان

علاوه بر وجود فضاهای مویینه بزرگ و بلورهای هیدروکسید کلسیم جهت دار در ناحیه انتقال، عامل اصلی مقاومت کم این ناحیه همانا وجود ترکهای ریز است. میزان ترکهای ریز به عواملی چون اندازه و دانهبندی سنگدانهها، مقدار سیمان، نسبت آب به سیمان، درجه تراکم بتن تازه، شرایط عمل آوری، رطوبت نسبی محیط و تاریخچه حرارتی بتن بستگی دارد. به عنوان مثال یک مخلوط بتنی دارای دانه بندی نامناسب تمایل به جدایی ذرات در هنگام تراکم داشته و در نتیجه فیلم ضخیمی از آب در اطراف دانههای درشت و به خصوص در زیر آن تشکیل میگردد. تحت شرایط یکسان، اندازه بزرگتر سنگدانه سبب ضخیمتر شدن فیلم آب میگردد. در چنین شرایطی، ناحیه انتقال تشکیل شده حساسیت زیادی نسبت به ترک خوردن تحت اثر تنشهای کششی به وجود آمده از تغییر مکانهای نسبی بین سنگدانه و خمیر سیمان پیدا میکند. چنین تغییر مکانهایی اغلب از خشک یا سرد شدن بتن ناشی میشود. به عبارت دیگر بتن حتی قبل از اینکه تحت بار قرار گیرد ترکهای ریزی در ناحیه انتقال خواهد داشت. بدیهی است که بر اثر بارهای ضربهای کوتاه مدت، جمع شدگی ناشی از خشک شدن، و بارهای ثابت در تنشهای بالا، اندازه و تعداد ترکهای ریز افزایش خواهد یافت. (شکل 16)

شکل 16 : ترکهای نقشهای متداول بتن با مقاومت متوسط:

شکل 16 : ترکهای نقشهای متداول بتن با مقاومت متوسط:

(الف) پس از جمع شدن ناشی از خشک شدگی.

(ب)بعد از بار گذاری کوتاه مدت.

(ج) تحت بار ثابت به مدت 60 روز، تحت تنشی برابر 65 درصد مقاومت فشاری 28روزه.

4) تأثیر ناحیه انتقال بر روی خواص بتن

ناحیه انتقال که در حقیقت ضعیفترین حلقه در زنجیره بتن است عامل محدود کننده مقاومت بتن میباشد. به همین دلیل، بر اثر وجود ناحیه انتقال، بتن تحت تنشی شکسته میشود که این تنش، به مراتب کمتر از مقاومت هر یک از دو جزء تشکیل دهنده آن است. از اینجا که برای گسترش ترکهای موجود در ناحیه انتقال، مقدار انرژی زیادی مورد نیاز نیست و حتی در 40 تا70 درصد مقاومت نهایی این کار عملی است، لذا مقدار کرنش افزایشی زیادی برای واحد تنش اعمال شده به دست میآید. این موضوع، این پدیده را توجیه میکند که اجزا بتن (سنگدانه و خمیر سیمان یا ملات) معمولاً تا حد گسیختگی، رفتاری ارتجاعی در آزمایش فشار تک محوری دارند، ولی بتن خود رفتاری غیر ارتجاعی را نشان میدهد.

در مقادیر تنش بیش از 70 درصد مقاومت نهایی، تمرکز تنش در حفرات بزرگ ملات به اندازه ای بزرگ میشوند که ترکهایی جدید را ایجاد میکنند، با افزایش تنش، ترکهای داخل خمیر گسترش یافته و به ترکهای ایجاد شده در ناحیه انتقال میپیوندند. آنگاه سیستم ترک خوردگی، پیوسته شده و ماده شکست میخورد. انرژی قابل ملاحظهای برای گسترش ترکهای داخل خمیر تحت بار فشاری لازم است. از طرف دیگر تحت بارهای کششی، گسترش ترکها سریعتر و تحت تنشی بسیار پایینتر صورت میپذیرد. به همین دلیل بتن در حالت شکنندگی تحت بارهای کششی گسیخته میشود در حالی که در فشار طاقت بیشتری دارد. همچنین به همین دلیل است که مقاومت کششی بتن به مراتب پایینتر از مقاومت فشاری آن است.

ساختار ناحیه انتقال، بخصوص حجم حفرات و ترکهای ریز موجود در آن تأثیر عمدهای بر سختی و مدول ارتجاعی بتن دارند. در یک ماده مرکب، ناحیه انتقال همچون پلی بین دو جزء یعنی بخش خمیر ملات و دانه های درشت عمل میکند، حتی اگر هر جز دارای سختی بالا باشد سختی ماده مرکب ممکن است به علت وجود پلهای شکسته (حفرات و ترکهای ریز در ناحیه انتقال) که تنش را انتقال نمیدهد، پایین باشد. به علت وجود ترکهای ریز در بتن، اگر بتن در معرض آتش قرار گیرد، مدول ارتجاعی آن سریعتر از مقاومت فشاریاش کاهش مییابد. مشخصههای ناحیه انتقال همچنین در دوام بتن مؤثرند. اعضای بتن مسلح و پیش تنیده اغلب به علت خوردگی و زنگ آرماتور گسیخته میشوند. میزان پیشرفت خوردگی بسیار به تراوایی بتن وابسته است. وجود ترکهای ریز در ناحیه انتقال در فصل مشترک فولاد و دانههای درشت، دلیل اولیه نفوذپذیرتر بودن بتن از ملات یا خمیر نظیر است. بایستی توجه داشت که برای خوردگی فولاد در بتن، هوا و آب نیز دو عامل شروع کننده و مورد نیاز هستند.

تأثیر نسبت آب به سیمان بر تراوایی و مقاومت بتن به ارتباط موجود بین آب به سیمان و تخلخل خمیر هیدراته شده بتن نسبت داده میشود. مطالب عنوان شده قبلی در مورد تأثیر ساختار و خواص ناحیه انتقال بر روی بتن خاطر نشان میسازد که در واقع بهتر است به تأثیر نسبت آب به سیمان بر روی کل بتن نیز اندیشید.

دلیل این امر آن است که بسته به مشخصات سنگدانهها، نظیر حداکثر اندازه و دانه بندی آنها، ممکن است تفاوت عمدهای بین نسبت آب به سیمان خمیر ملات و ناحیه انتقال موجود باشد.

به طور کلی تحت شرایط یکسان هر چه سنگدانه بزرگتر باشد و نسبت آب به سیمان موضعی در ناحیه انتقال بیشتر باشد، بتن ضعیفتر و نفوذپذیرتر خواهد بود.